Accueil / Ressources / Articles de blog / Exploiter la puissance des prototypes FDM dans la fabrication de pièces d'équipement modernes

Accueil / Ressources / Articles de blog / Exploiter la puissance des prototypes FDM dans la fabrication de pièces d'équipement modernes April 11, 2025

April 11, 2025

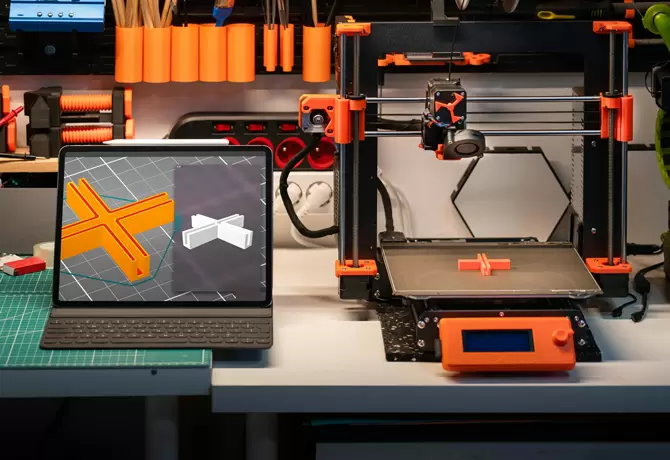

Dans le paysage industriel moderne, le prototypage rapide est devenu un élément clé des processus de conception et de production. L'introduction de technologies comme le dépôt de fil en fusion (FDM) a révolutionné la manière dont les prototypes sont développés, permettant une production d'équipements et de pièces plus rapide, plus efficace et plus rentable. Les prototypes FDM jouent un rôle crucial dans divers secteurs, offrant aux fabricants une approche simplifiée pour créer des prototypes précis et fonctionnels avant de passer à la production à grande échelle.

La modélisation par dépôt de fil fondu (FDM) est une technique de fabrication additive populaire qui a considérablement influencé le processus de prototypage dans de nombreux secteurs. Contrairement aux méthodes de fabrication traditionnelles qui impliquent de soustraire de la matière d'un bloc plus grand, la FDM consiste à ajouter de la matière couche par couche pour créer un objet 3D. Cette méthode offre plusieurs avantages, notamment une réduction du gaspillage de matière, une plus grande flexibilité de conception et la possibilité de créer des géométries complexes difficiles, voire impossibles, à réaliser avec les techniques de fabrication conventionnelles. La clé du succès des prototypes FDM pour la fabrication de pièces d'équipement réside dans sa polyvalence. Grâce à la FDM, les fabricants peuvent développer rapidement des prototypes fonctionnels fabriqués à partir de divers matériaux, ce qui facilite les tests d'ajustement, de forme et de fonction des pièces avant de lancer la production. Cela permet de réduire le risque d'erreurs coûteuses et de garantir que les produits répondent aux spécifications requises.

L'un des principaux avantages de l'utilisation de prototypes FDM dans le secteur de la fabrication de pièces d'équipement est la réduction des coûts et des délais. Les méthodes de prototypage traditionnelles impliquent souvent des moules et des outils coûteux, ainsi qu'une main-d'œuvre importante. La FDM, en revanche, ne nécessite pas d'outillage aussi complexe. Une fois le modèle 3D conçu, le prototype peut être imprimé directement à partir du fichier numérique, ce qui réduit considérablement les coûts de matériaux et les délais de production. Cette rentabilité est particulièrement avantageuse pour les entreprises en début de développement produit, car elle leur permet de tester plusieurs itérations de conception sans avoir à investir massivement dans l'outillage et l'équipement. De plus, la rapidité de production des prototypes FDM accélère considérablement les cycles de conception et de test, permettant ainsi une mise sur le marché plus rapide.

Un autre avantage des prototypes FDM pour la fabrication de pièces d'équipement réside dans leur grande flexibilité de conception. Les procédés de fabrication traditionnels sont souvent limités par la complexité de la conception, notamment lorsqu'il s'agit de géométries complexes ou de tolérances strictes. Cependant, la technologie FDM permet de créer des formes et des structures très complexes, notamment des caractéristiques internes telles que des canaux ou des cavités, difficiles, voire impossibles, à réaliser avec les méthodes conventionnelles. Cette liberté de conception permet aux ingénieurs et aux concepteurs d'explorer un plus large éventail de possibilités de conception, ce qui peut conduire à des innovations difficiles à réaliser avec les techniques de fabrication traditionnelles. De plus, la capacité à produire et à tester rapidement ces conceptions complexes permet aux fabricants d'affiner leurs produits plus efficacement, garantissant ainsi une conception finale optimisée en termes de performances et de fonctionnalités.

La technologie FDM prend en charge une large gamme de matériaux, ce qui la rend idéale pour la production de prototypes de pièces d'équipement aux exigences fonctionnelles variées. Des thermoplastiques de base aux matériaux hautes performances comme l'ABS, le polycarbonate et le nylon, les prototypes FDM peuvent être créés à partir de matériaux reproduisant les propriétés du produit final. Les fabricants peuvent ainsi tester les prototypes dans des conditions reproduisant fidèlement l'utilisation prévue du produit. De plus, les prototypes FDM peuvent être personnalisés pour répondre à des exigences spécifiques, telles que différents niveaux de résistance, de flexibilité ou de résistance à la chaleur. Cette personnalisation est particulièrement utile dans les secteurs où les pièces doivent être conçues pour résister à des conditions environnementales difficiles ou à des exigences fonctionnelles spécifiques. En testant des prototypes fabriqués à partir de différents matériaux, les fabricants peuvent s'assurer de sélectionner la meilleure option pour la production finale.

La nature itérative du processus de prototypage FDM permet d'affiner en continu la conception des pièces d'équipement. Contrairement à la fabrication traditionnelle, où les modifications de conception peuvent être coûteuses et chronophages, les prototypes FDM peuvent être facilement modifiés en ajustant le modèle numérique et en imprimant une nouvelle version de la pièce. Ce processus itératif encourage les tests et ajustements fréquents, ce qui conduit à des produits mieux conçus. De plus, la possibilité de produire plusieurs prototypes en peu de temps permet aux fabricants d'expérimenter différentes variantes de conception, optimisant ainsi la fonctionnalité et l'esthétique. Ceci est particulièrement précieux dans les secteurs où l'innovation produit est un facteur clé de réussite, comme l'électronique grand public, l'automobile et l'aérospatiale.

Les prototypes FDM réduisent considérablement les délais de prototypage, permettant aux fabricants de commercialiser leurs produits plus rapidement. Les méthodes de prototypage traditionnelles, comme le moulage par injection ou l'usinage CNC, peuvent nécessiter des semaines, voire des mois, pour mettre en place l'outillage et les machines nécessaires. Avec la FDM, en revanche, un prototype peut être imprimé en quelques heures seulement, permettant aux entreprises de passer rapidement du concept au produit physique. Cette réduction des délais permet également une validation et des tests de conception plus rapides, garantissant que le produit répond à tous les critères de performance avant le lancement de la production à grande échelle. En raccourcissant la phase de prototypage, les fabricants peuvent éviter les retards et les erreurs coûteuses qui peuvent survenir ultérieurement dans le processus de production.

L'utilisation de prototypes FDM dans le secteur de la fabrication de pièces d'équipement a permis des améliorations significatives en termes de rentabilité, de flexibilité de conception et de rapidité. Grâce à cette technologie, les fabricants peuvent réduire les coûts de prototypage, accélérer le processus de développement et produire des pièces fonctionnelles répondant à des normes de qualité strictes. Que ce soit dans l'automobile, l'aérospatiale, les dispositifs médicaux ou l'électronique grand public, les prototypes FDM constituent un outil précieux dans le cycle de développement produit. Avec l'évolution continue de la technologie, il est probable que le FDM deviendra de plus en plus essentiel à la conception et à la fabrication des équipements et des pièces, permettant aux entreprises de commercialiser des produits innovants et de haute qualité plus rapidement que jamais.